Copyright: Rolf Bertschinger (mit freundlicher Genehmigung für www.holzpirat.org)

Die Helling

Als Helling kann ein gehobelter Holzbalken oder eine Konstruktion aus 4 Brettern verwendet werden. Wichtig ist, dass die Helling genau fluchtet und formstabil ist.

Die Helling und die Stapelung sollten im Lot sein (mit der Wasserwaage ausrichten). Das ermöglicht dann beim Ausrichten der Spanten und dem Überprüfen der Kimmhöhe, den Einsatz von Senkblei oder Wasserwaage.

Die „Stapelung“, d.h. die Erhöhungen unter jedem Spant, bestehen aus Tischlerplatte (20 mm) und einer dreieckigen Abstützung. Die Auflagefläche sollte bei jedem Brettchen eine „Schmiege“ bekommen, damit der Kiel eine etwas breitere Auflagefläche hat und keine hässlichen Vertiefungen bekommt. (Bei Spant 5 und 6 ist die Schmiege so gering, dass sie weggelassen werden kann.) Abb. 10

Kiel ausschneiden

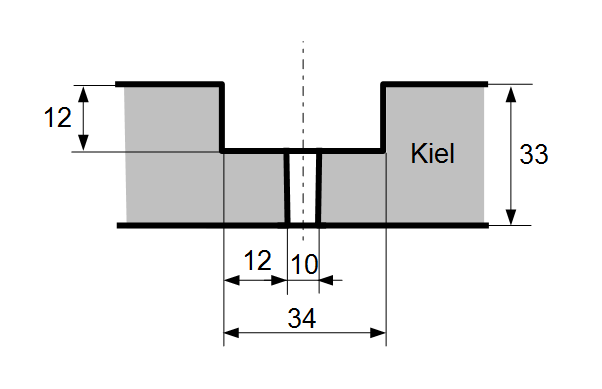

Das Brett für den Kiel auf 33 mm Dicke hobeln lassen und laut Plan (Draufsicht Deck) an jedem Spant die genannte Kielbreite aufreissen. Der Kiel sollte etwa 15 cm über den Spant 11 hinausstehen. Mit der Stichsäge aussägen und die Seiten glatt hobeln.

Abb. 10

Abb. 11

Nach Überprüfung aller Masse (Basis/Kiel) den Kiel vorsichtig mit Schraubzwingen auf die Kielstapelung drücken.

Jetzt wird die Mallkante für jeden Spant von der Stapelung auf den Kiel übertragen.

(Die effektive Kiellänge verlängert sich im gebogenen Zustand um ca. 25 mm und damit auch die Spantenabstände. Es wäre also sinnlos, die Mallkante vor der Stapelung auf dem Kiel anzureissen.)

Auch die Position des Schlitzes für das Schwert kann jetzt angerissen werden. Zum Fräsen des Schlitzes und der Aussparung für den Schwertkasten, wird der Kiel wieder von der Helling genommen. Tiefe und Breite der Aussparung siehe Abb. 11. Die Länge beträgt 1146 mm (Schwertkastenlänge minus je 7 mm).

Anschliessend wird der Kiel endgültig mit Schraubzwingen auf der Helling positioniert.

Wir haben das Setzen des Kiels als wichtiger Anfang für einen erfolgreichen Schiffsbau mit einer kleinen Feier begangen. Ein günstiger Tag dafür ist Donnerstag oder Freitag.

Bei den 3 folgenden Arbeitsschritten (Schwertkasten, Vorsteven, Spiegel) muss jeweils mit einer vom Heck zum Bug gespannten Richtschnur oder einem Laser sichergestellt werden, dass alle drei in der Längsachse genau fluchten.

Der Schwertkasten

Aus 8 mm Marinesperrholz 4 Stück à 1180 x 500 mm zuschneiden und je 2 davon zu einer Gesamtdicke von 16mm zusammenleimen. Dazu alle 4 Teile z.B. auf einem „Schalungsbrett“ mit Schraubzwingen zusammenpressen. In der Mitte eine doppelte Lage Zeitungspapier legen, um ein Zusammenkleben zu verhindern. Bei einer so grossen Leimfläche verschieben sich die einzelnen Lagen beim Zusammenpressen. Um dies zu verhindern werden an den 4 Ecken durchgehende Nägel gesetzt.

Leimverbrauch: 350/70 ml SP 106 Harz/Härtergemisch zum „Vorstreichen“ der 4 Teile + je 1 Seite mit verdicktem Leim bestreichen (siehe: Kleben mit Epoxy SP 106, Teil 1).

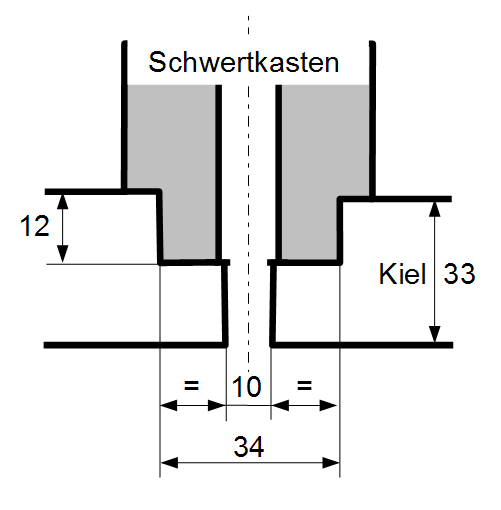

> Die beiden 16 mm-Bretter zusammen in Form hobeln: Breite 1140 (10mm je Seite für die Abdeckleiste aus Vollholz abgerechnet), Höhe 480 (inkl. 12 mm Nuttiefe und 10 mm Reserve). Die untere konvexe Seite laut Stapelungsmasse vorgängig anreissen. Das genaue Anpassen erfolgt dann auf dem Kiel.

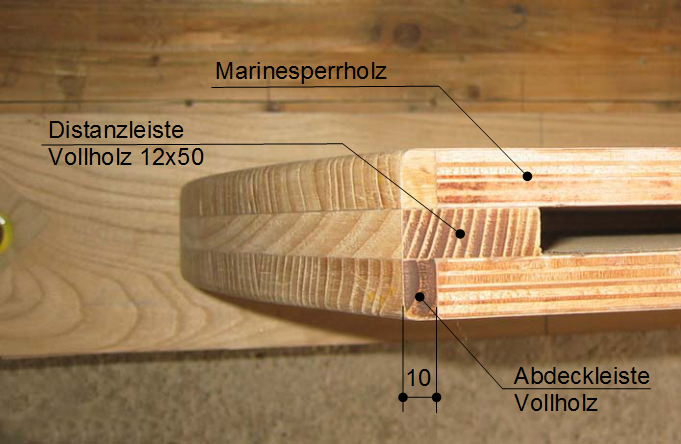

Auf das Steuerbord-Brett vorne und hinten die Distanzleiste für den Schwertkastenschlitz (12 x 50 mm) und die zuvor entsprechend der seitlichen Form des Schwertkastens ausgeschnittenen Stirnholzabdeckleisten (18 x 12 mm) aufleimen. Die Abdeckleisten sind eine ästhetische Massnahme, um das Sperrholz wie Vollholz aussehen zu lassen. Auch auf dem Backbord-Brett die Stirnholzabdeckleisten seitlich aufleimen (der Überstand wird nach dem Verleimen plangehobelt), Abb. 13.

Zum Fixieren der Leisten, Nägel mit unterlegten Kartonscheibchen verwenden, so können die Nägel nach dem Trocknen leichter mit einer Beisszange wieder entfernt, und das Loch mit flüssigem Holz verschlossen werden.

Auf beide Bretter aussen das Edelkastanienfurnier aufleimen. Zum Pressen die beiden mit Furnier belegten Seiten aufeinander legen. Die Stösse der einzelnen Furnierblätter mit Malerklebband zusammenhalten, damit sie sich beim Pressen nicht verschieben können!

Eine dazwischengelegte Plastikfolie verhindert das Zusammenkleben der beiden Teile (Zeitungspapier ist hier nicht geeignet, da der durch das Furnier austretende Leim das Zeitungspapier wie eine Tapete festkleben würde). Beim anschliessenden Schleifen punktuelles Arbeiten vermeiden, 0.6mm Furnier ist schnell mal durchgeschliffen und hinterlässt irreparable Schäden!

Die Innenfläche des Schwertkastens mit SP-106 versiegeln (4 Anstriche ohne Zwischenschleifen; nächster Anstrich, wenn der SP-106 soweit erhärtet ist, dass gerade noch ein Fingerabdruck sichtbar bleibt (nach ca. 4 Std.). Nach längerem Intervall Oberfläche schleifen.

> Versiegeln: pro dm2 = 1.5 ml Epoxy-Harz (Auftrag mit der Rolle). Für beide Schwertkasteninnenseiten (à je 45 dm2) = 135/27 ml SP 106 Harz/Härtergemisch pro Anstrich.

Die Schwertachse laut Plan anreissen. Das Mass: Mitte Schwertbolzen bis Basis 125 +/- 10mm vorerst nahe dem Pluswert halten, da eine gewisse Reserve beim Einpassen des Schwertkastens in den Kiel hilfreich ist, nach dem Motto: wegfräsen ist leichter als ansetzen.

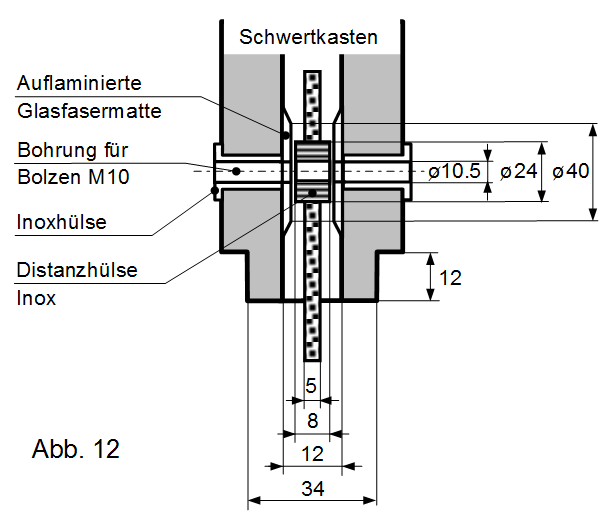

Über der Achse auf der Innenseite mit einem Durchmesser von ca. 40mm je 2 mm mit Glasfasermatte auflaminieren (mit fliessendem Übergang zur Innenwand). Dadurch wird das Schwert zentriert und die Inox-Distanzhülse (Durchmesser 24), die das Zusammendrücken des Kastens verhindert, kann beim Montieren des Schwertes mit genügend Spiel durch den Schwertkasten geführt werden. Um zu verhindern, dass Wasser via Achse ins Sperrholz eindringen kann, wird eine Inoxhülse mit Flansch in das Loch eingeleimt,

Abb. 12.

Vor dem Zusammenleimen der beiden Teile habe ich mit einer Schablone aus Karton überprüft, ob sich das Schwert im Kasten wie geplant bewegen lässt. Nach dem Leimen lässt sich da nichts mehr korrigieren! Beim Zusammenleimen ist es sinnvoll die Schwertachse einzuführen, um sicherzustellen, dass beide Löcher fluchten.

Nach dem Verleimen vordere und hintere Stirnseite des Schwertkastens mit der Distanzleiste bündig hobeln und Kanten runden. Das Teil ist nun zum Einsetzen in den Kiel bereit.

Untere Seite des Schwertkastens an der Rundung des Kiels anpassen (die Oberkante

des Kastens mit der Wasserwaage ausrichten). Danach mit dem Oberfräser parallel zur Unterkante rundum den 12mm breiten Falz fräsen und den Schwertkasten in den Kiel einpassen, Abb. 13.

Toleranzen für die Position der Schwertachse beachten! Klassenvorschriften 8.1.7 und 8.2.8.

Abb. 13

Beim Verleimen des Schwertkastens in den Kiel die lichte Weite des Schwertkasten-schlitzes mit zwei Distanzleisten, die von oben ein-geführt werden, stabilisieren, damit der Kasten beim Verleimen seine lichte Weite von 12 mm beibehält und nicht zusammengedrückt werden kann, Abb. 14.

Das gleiche gilt später auch beim Verleimen der seitlichen Streben am Schwertkasten. Sie werden zusammen, mit dem Montieren der Spanten 5, 6 und 7 auf den Kiel, verleimt.

Die obere Abdeckung des Schwertkastens wird später montiert, da sie an den Reitbalken anschliesst und an diesen angepasst werden muss. Ich habe die Abdeckung mit 12 Torx-Schrauben befestigt und nicht verleimt, so habe ich im Notfall einen besseren Zugang zur Innenseite des Schwertkastens für eventuelle Unterhaltsarbeiten.

Abb. 14

Formverleimter Vorsteven

Zuerst wird eine Biegevorrichtung gebaut, mit entsprechenden Auflageflächen und Löchern für die Befestigung der Schraubzwingen. Die beiden Seitenteile sind aus 16 mm MDF-Platten ausgeschnitten. Mit dazwischengeklebten 19 mm MDF-Distanzleisten entlang der Aussenseiten, wird eine totale Breite von 51 mm erreicht. Auf den vier seitlich angebrachten Brettern (Füsse) wird die Biegeform, fluchtend mit der Stapelung bei Spant 11, mit Schraubzwingen auf der Helling fixiert, so dass sie genau auf dem Kiel aufliegt,

Abb. 15.

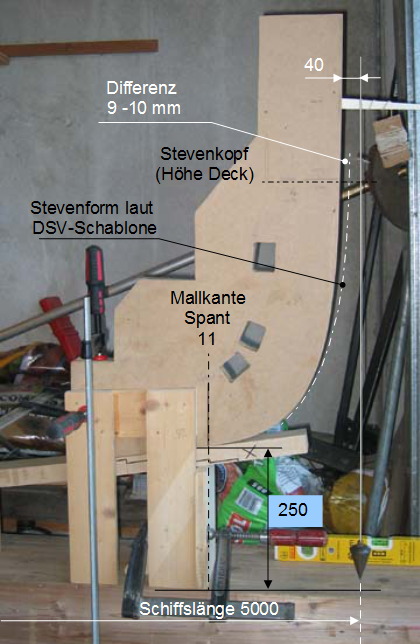

Da sich eine laminierte Rundung nach dem Verleimen und Lösen der Schraubzwingen leicht streckt, muss die Biegeform 9 – 10 mm kleiner gehalten werden. Mit der Anordnung, wie in Abb. 15 dargestellt, wird der Pirat am Schluss gute 5 Meter. Die Toleranz für die Gesamtlänge des Bootes beträgt +/- 15 mm.

Für die Formgebung des Vorstevens habe ich mir beim Vermesser aus Karton eine Kopie der offiziellen DSV-Schablone gemacht, die ich dann mit Sperrholz verstärkte. Damit konnte ich die Biegeform aufzeichnen und am Schluss die Stevenform kontrollieren. Die Toleranz für die Abweichung des Stevens von der DSV-Schablone beträgt laut Klassenvorschriften 8.1.6 +/- 20 mm.

Nach dem Grundsatz „Länge läuft“ kann die gegebene Toleranz von 20 mm zu Gunsten einer möglichst langen Wasserlinie ausgenützt werden.

Abb. 15

Für den Vorsteven werden insgesamt 17 Lamellen aus Edelkastanienholz benötigt. Die Masse sind: 5 mm dick, 75 mm breit und 1 m lang.

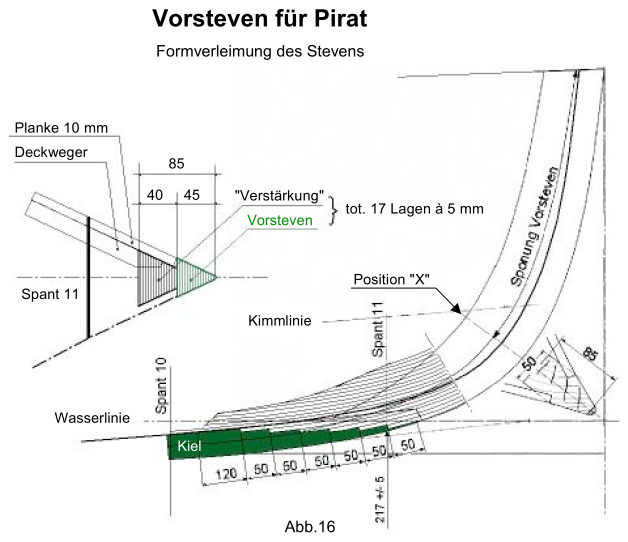

Lamelle 1-9 bilden den Vorsteven, Lamelle 10-17 die Verstärkung (siehe Plan Abb. 16).

Kastanienholz ist nicht sehr elastisch und muss daher mit Dampf an der Biegevorrichtung vorgebogen werden.

Dazu die Lamellen 1 Stunde ins Wasser legen, mit einer Schraubzwinge unten an der Biegeform festklemmen und mit dem Industrie-Heissluftföhn das Holz zum Dampfen bringen, während die Lamelle um die Biegeform gebogen wird.

Nach dem Biegen der ersten 7 Lamellen, diese mit Schraubzwingen zusammengeklemmt und 1-2 Tage in gebogener Form trocknen lassen, ein Ent- feuchter kann dies beschleunigen. Das gleiche macht man mit der „Verstärkung“ (Lamellen 10- 17).

Den Kiel 50 mm über den 11. Spant hinaus- stehen lassen und abschneiden. Der vorderste Teil des Kiels wird in 6 Treppenstufen (je 50 mm lang und 5 mm tief) verjüngt (es bleibt ein Restdicke von 3 mm),

Abb. 16.

Mit dem Oberfräser beginnt man am besten bei der tiefsten bzw. letzten Stufe und arbeitet sich nach oben. So hat man immer eine genügend grosse Auflagefläche für den Oberfräser.

>> Bei der tiefsten Stufe, bei der nur 3 mm Kiel stehen bleibt, muss verhindert werden, dass es beim Fräsen zu Vibrationen kommt, die hässliche Rillen in der Oberfläche hinterlassen würden.

Lamellen 1 bis 5 bündig einpassen und mit einer Senkkopfschraube alle 5 Lamellen in der Mitte bei Spant 11 fixieren. Das hilft, beim Verleimen die Lamellen in ihrer Position zu halten. An allen Lamellen seitlich bei Spant 11 die Mallkante anreissen, so kann man ihre korrekte Position stets überprüfen. Die Position der Biegevorrichtung auf der Helling anzeichnen, das erleichtert das schnelle Positionieren beim Verleimen. Biegevorrichtung mit Plastik abdecken, um ein Verkleben mit den Lamellen zu verhindern,

Abb. 17.

Abb. 18

Abb. 19

Verleimen der 5 ersten Lamellen: 100/20 SP 106 Harz/Härtergemisch mit einer 10 cm breiten kurzhaarigen Velourrolle beidseitig auftragen (1. und 5. Lamelle nur auf einer Seite). Epoxy andicken und jeweils nur auf eine Lamellenseite auftragen, Abb. 18.

Alle 5 Lamellen auf den Kiel setzen und mit der Senkkopfschraube fixieren. Biegevorrichtung mit 2 Schraubzwingen positionieren und Lamelle für Lamelle vorsichtig an die Biegeform drücken. Die Lamellen provisorisch mit einem Gummiband am Kopf der Biegeform fixieren, Abb. 19. Für diese Arbeit ist eine zweite Person sehr hilfreich, denn 4 Hände sind besser als nur deren 2.

Abb. 20

Mit Schraubzwingen von unten beginnend die Lamellen fest gegen die Biegevorrichtung drücken. Acht geben, dass die Lamellen seitlich einen gleichmässigen Abstand zur Biegevorrichtung haben, also parallel verlaufen. Für einen gleichmässigen Druck über die ganze Breite der Lamellen, Holzleisten unterlegen und mit Zeitungspapier vor dem Verkleben schützen, Abb. 20.

Nach 3 Tagen können Lamelle 6 und 7 in gleicher Weise aufgeleimt werden. Dabei lässt man am Stevenkopf eine Schraubzwinge steht, damit die ersten fünf Lamellen weiterhin fest an die Biegeform gedrückt werden. Die 7. Lamelle muss beim unteren Ansatz mit einer Schraubzwinge gut an den bereits verleimten Verbund gedrückt werden. Sie hat einen Überstand von 2 mm der später abgehobelt wird.

Nach 8 Tagen kann die Biegeform entfernt werden und es können innen 2 weitere Lamellen auflaminiert werden, so dass der Vorsteven jetzt eine Dicke von 45 mm hat. Die erste der beiden bis zu Spant 10 führen, die zweite abgestuft 6 cm kürzer, Abb. 21.

Abb. 21

Die „Verstärkung“ besteht aus 8 Lamellen. Am bestem werden sie in zwei Arbeitsschritten zu je 4 Lamellen auflaminiert und mit Schraubzwingen gegen den Vorsteven gedrückt.

Zuerst wird jedoch eine Plastikfolie unterlegt, damit sie nicht mit dem Vorsteven verklebt und für die Weiter- verarbeitung wieder vom Vorsteven getrennt werden kann.

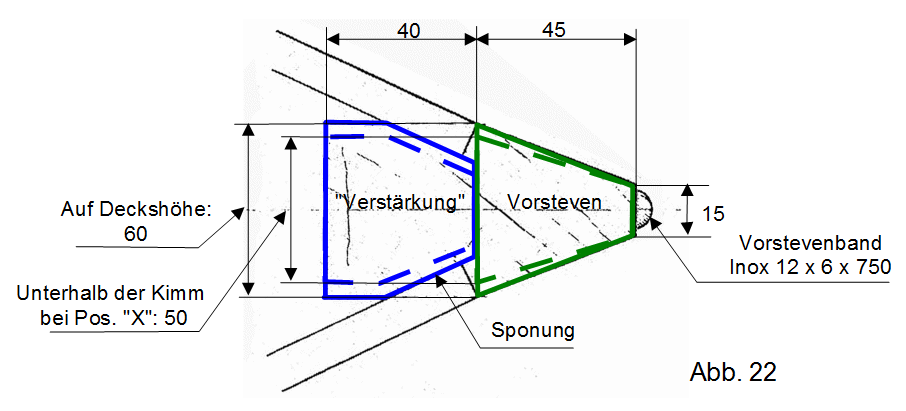

Abb. 22

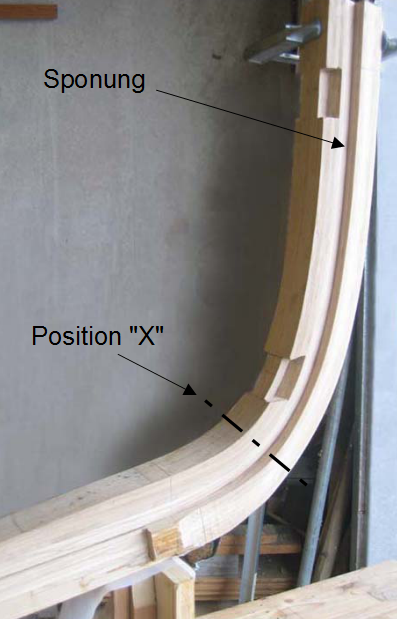

Vorsteven und „Verstärkung“ werden seitlich auf der Länge der Sponung des Vorstevens (vom Deck bis Position „X“ Abb. 16), mit der Hobelmaschine leicht konisch in Form gebracht. Oben, auf Deckshöhe, hat der Steven eine Breite von 60 mm, unten eine solche von 50 mm, Abb. 22.

Beim Vorsteven (nicht bei der „Verstärkung“) lässt man jedoch noch ein Übermass von 2 mm stehen, das erst nach dem Verleimen der Planken mit diesen plangehobelt wird.

Getrennt vom Vorsteven lässt sich die „Verstärkung“ leicht bearbeiten und man bekommt für die Sponung eine perfekt verlaufende Schräge, Abb. 23 und Abb. 26.

Abb. 23

Der verstellbare Winkelanschlag an der Hobelmaschine ist dabei eine grosse Hilfe, Abb. 24.

Abb. 24

Die „Verstärkung“ provisorisch am Vor-steven festklemmen und die Höhe für den Deck- und Kimmweger anreissen. Abb. 25 Der Vorsteven kann 10 cm über der Deckshöhe abgeschnitten werden. Am überstehenden Teil können dann die Dachlatten zur Stabilisierung der Spanten befestigt werden. Siehe „Verleimen der Spanten“ Abb. 34

Abb. 25

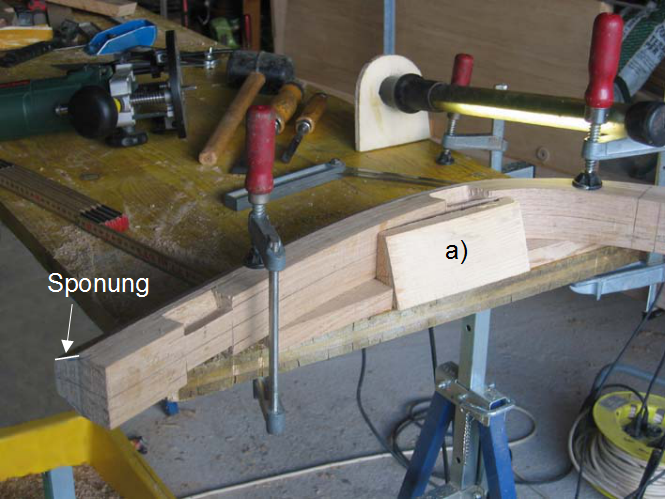

Aussparung für den Deck- und Kimmweger so weit es geht mit dem Oberfräser bearbeiten. Als Auflagefläche für den Fräser muss aus Holz ein entsprechend geneigter Keil a) zugeschnitten werden Abb. 26. Die Ecken müssen mit dem Stemmeisen scharfkantig ausgestochen werden.

Abb. 26

Jetzt kann die „Verstärkung“ mit dem Vorsteven verleimt werden. Dadurch entsteht eine saubere Sponung (Nut), in die dann die Planken eingepasst werden können, Abb. 27. Die Sponung geht ab Pos. „X“ in die Sponung des Kiels über. Dieser Übergang wird erst vor der Bodenbeplankung gemacht. Siehe Abb. 50

Abb. 27

Zurück zu Teil 1 – bis zu den Spanten

Weiter zu Teil 3 – bis zu den Seitenplanken

Hallo,

womit genau (Type, Marke) wird das Holz verleimt bzw. laminiert

Kleben mit Epoxy SP 106

Der Leim wird im Verhältnis 5:1 (Harz/Härter) gemischt und 1 Minute lang gut verrührt, damit sich das Harz mit dem Härter verbindet. Die Klebfläche mit 80er Schleifpapier gegen die Maserung „aufrauen“. Das Harz/Härtergemisch auf beide Klebflächen auftragen, so dass der Leim gut in die Holzfasern eindringen kann. Der Rest des Leimes wird mit Colloidal Silica angedickt (thixotropiert), damit er an vertikalen Stellen nicht herunterläuft und mit Mikrofasern gefüllt, was Passungenauigkeiten ausgleicht. Beide „Füller“ mit einem Volumenanteil von 50 – 100% dem Leim beimischen, bis eine honigartige Viskosität erreicht wird. Damit beide Klebflächen mit dem Pinsel, einer Velourrolle (3 mm Flor) oder einem Zahnspachtel einstreichen, zusammenfügen und mit einer Schraubzwinge fixieren. Damit der Leim beim Verarbeiten nicht zu schnell trocknet, verwendet man besser den langsamen Härter. Zudem kann der Leim bei Mengen über 50 ml in einen Plastikteller gefüllt werden, was die Wärmeentwicklung minimalisiert und damit die Verarbeitungszeit verlängert. Verarbeitungstemperatur min. 10°C, bei niedrigeren Temperaturen muss Werkstoff und Leim vorgewärmt werden. Nach 12 Stunden Trockenzeit können die Schraubzwingen entfernt werden. Die Endfestigkeit wird bei Raumtemperatur (18 – 20°C)

nach 8 – 10 Tagen erreicht.

Beim Arbeiten mit Epoxy für gute Belüftung sorgen und die giftigen Dämpfe nicht einatmen. Dünne Latex-Handschuhe haben sich zum Schutz der Hände beim Kleben gut bewährt. Für das Beimischen der feinen „Füller“ und beim Schleifen eine Atemschutzmaske mit Lösungsmittelfilter und eine Schutzbrille tragen. Während der Arbeit nicht essen, trinken oder rauchen und sich nach der Arbeit gründlich waschen.

Es gibt einen speziellen Alkohol (Lackfarbenverdünner) mit dem die Messbecher und Pinsel gereinigt werden können.

Pirat Ahoi !

Rolf

Hallo,

wo bekomme ich die Inoxhülse mit Flansch für meine Piraten?

Übrigens ist es ein Traum, wie Sie den Piraten neu bauen!!!

Ich habe zwei original Bauten von 1956 bei mir in der Werkstatt, bin selber Tischler

und hauche gerade beiden neues Leben ein! Jetzt baue ich gerade zwei neue Schwertkästen. Über Ihre Hilfe würde ich mich sehr freuen!!!

Liebe Grüße an alle Piraten

sendet

Helmut

Lieber Helmut,

Ich hatte damals die beiden Hülsen selbst hergestellt. Ich denke, dass das jede Mechanikerwerkstatt für dich machen kann.

Der Zweck der Hülse ist es ja zu verhindern, dass Wasser via Schwertachse ins Holz des Schwertkastens eindringen kann.

Dazu würde auch ein eingeleimtes einfaches Rohr (ohne Flansch) aus Inox oder Messing genügen.

Man könnte das Loch für den Schwertbolzen auch einfach etwas grösser bohren und die Wände mit einem angedickten Epoxy 2-Komponenten Kleber ausstreichen, so dass eine etwa 3 mm dicke Schutzwand entsteht, die dann den gleichen Zweck erfüllt wie eine Hülse. Da sich die Achse ja selbst nicht dreht, gibt es keine grosse Belastung oder Abrieb.

Ich hoffe, dass ich dir helfen konnte und wünsche dir viel Spass beim Restaurieren deiner Piraten.

Liebe Grüsse

Rolf

Hallo Helmut,

ich schließe mich Rolf an. Ich habe selber meinen Schwertbolzen mit ordentlich Epoxi reingedreht um diesen Bereich abzudichten. Von innen schützt so Epoxi und von aussen dann die Gummidichtung.

Schönen Gruß

Malte

Ich nehme übrigens Rohre aus GFK oder Kohlefaser für soetwas, auch für Wasserabläufe und ähnliches. Im Gegensatz zum Metall haben sie den Vorteil, dass sie sich leichter bearbeiten lassen. Außerdem (und dass ist mir noch wichtiger) verbinden sie sich richtig mit Epoxidharz. Bei Metall kann es trotz aufrauhen passieren, dass Risse entstehen und das Epoxidharz absplittert.

Zum konkreten Vorgehen: Ich bohre das Holz 0,5-1 mm größer, schneide die Rohre auf Überlänge und schleife sie außen grob an. Dann durchtränke ich das Holz mit klarem Epoxidharz. Dabei lasse ich das Harz nicht ektra anhärten, ich gebe dem Holz jedoch insgesamt 10-15 Minuten Zeit und tupfe immer wieder mal etwas nach wenn es das Harz wegsaugt. Zum Einkleben der Röhrchen muss man dann ggf. neues Harz anrühren und sinnvollerweise andicken.

Achtet beim Kleben drauf, dass nichts IN die die Röhrchen kommt, denn es klebt wie gesagt richtig daran.

Nach der Trocknung dann einfach die Überstände wegschleifen

Neue Sperrholz-Schwertkästen würde ich zum Schwert hin auch immernoch mit dünnem Glasgewebe beschichten.