Copyright: Rolf Bertschinger (mit freundlicher Genehmigung für www.holzpirat.org)

Deckbalken 8a und Verleimen der Schlinge

Einpassen des Deckbalken 8a. Damit der Mastausschnitt eine Tiefe von 110 mm bekommt, wird das Mass von Spant „0“ bis Hinterkante Vordeck, einschliesslich der 5 mm Vollholzblende, möglichst klein gehalten (LDV 3350 +/- 20). Siehe auch Abb. 79.

Bei der Montage der Schlinge werden die „Konstruktions-Deckbalken“ herausgeschnitten und die Seitendeckbreite festgelegt. Am vorderen Cockpitende wird die maximale Breite von 325 mm (Vermessungstoleranz 300 +25 -10) angestrebt, damit der Fockholepunkt für einen hohen Amwindkurs möglichst weit nach innen zu liegen kommt. Damit die Cockpitbegrenzung, auf der die Schiene für den Fockholepunkt montiert wird, eine in diesem Sinne günstige Kurve bekommt, muss bis Spant 6 (250 + 25 -10) das Seitendeck möglichst breit bemessen werden.

Achtung: Beim Festlegen der maximalen Deckbreite muss bedacht werden, dass mit dem Aufleimen des Decks von 10 mm Dicke, entsprechend dem V-förmigen Verlauf der Seitenwände, das Schiff am Schluss pro Seite gute 3 mm breiter wird!

> Um die Vermessung des Bootes nicht zur Zitterpartie werden zu lassen, habe ich den jeweiligen Toleranzbereich nie bis auf den letzten Millimeter ausgereizt.

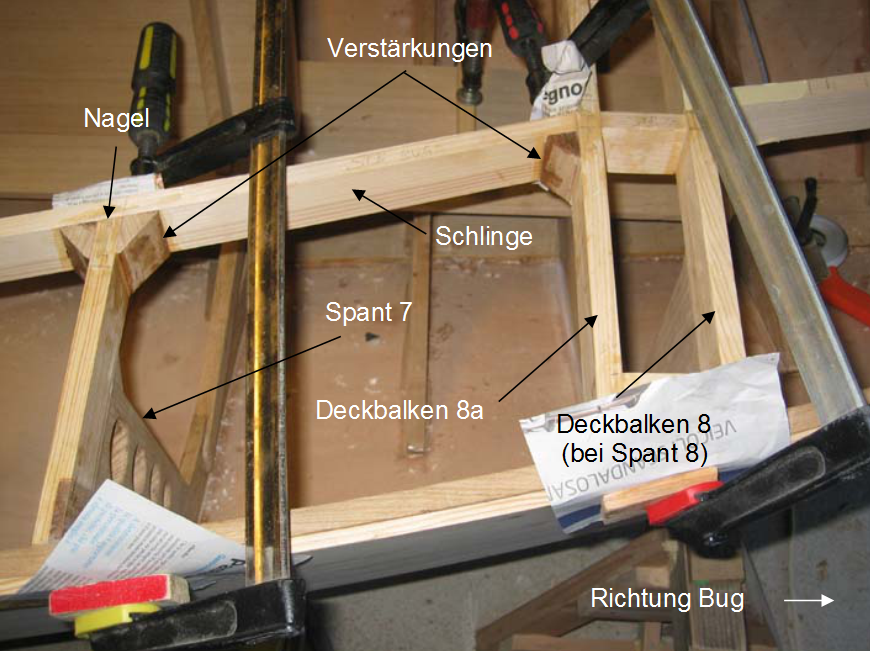

Die Schlinge wird beim Verleimen bei jedem Deckbalken mit einem Nagel fixiert, um zu verhindern, dass sich die Deckbalken unter dem Druck der Schraubzwingen aus ihrer korrekten Position wegbewegen.

Die dreieckigen Verstärkungen (Zusatzmassnahme) zwischen Deckbalken und Schlinge fangen durch die vergrösserte Klebfläche den starken Zug der gebogenen Latte auf, Abb. 70.

Abb. 70

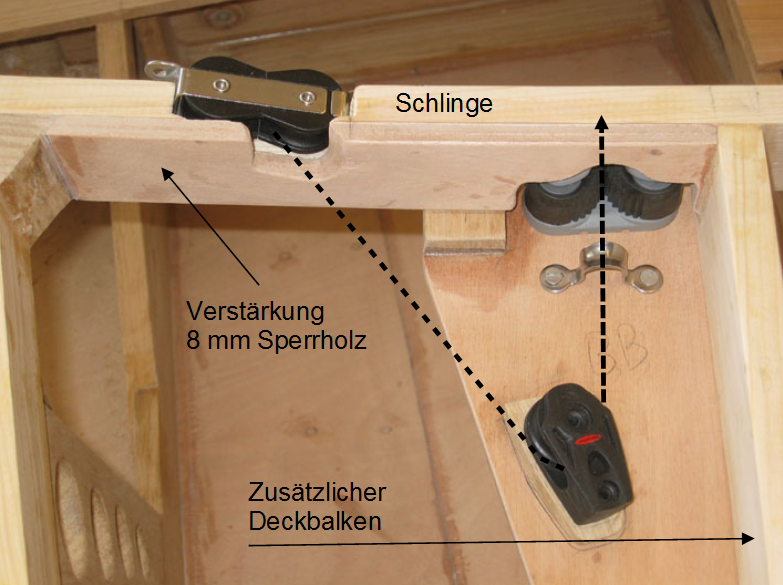

Fockschotdurchführung unter Deck

Da die Schlinge durch den Einbau des Doppelblocks und der Schotklemme sehr geschwächt wird, habe ich aus 8mm Marinesperrholz auf der Innenseite eine Verstärkung angebracht. Die leicht geneigte Umlenkrolle und die Schotklemme sind auf einem Sperrholzbrettchen montiert, das mit vier M5 Schrauben von unten an Schlinge und einen „zusätzlichen Deckbalken“ geschraubt wird und zu Reparaturzwecke jederzeit leicht demontiert werden kann, Abb. 71.

Abb. 71

Zum Positionieren beim Einleimen der M5-Messinghülsen in Schlinge und Deckbalken, wird das Brettchen positioniert und angeschraubt. Dabei müssen die Schrauben eingefettet werden und nach dem Anziehen des Leims (nach ca. 2 Std.) vorsichtig wieder entfernt werden, da sonst die Gefahr besteht, dass die Schrauben festkleben! (Es empfiehlt sich, die Hülsen von hinten mit Malerband abzukleben, damit beim Hineindrücken in das Bohrloch kein Leim in das Gewinde gelangen kann.)

In ähnlicher Weise habe ich auch für die Spi-Schot, vor dem 5. Spant, einen Umlenkblock mit Klemme unter Deck eingebaut.

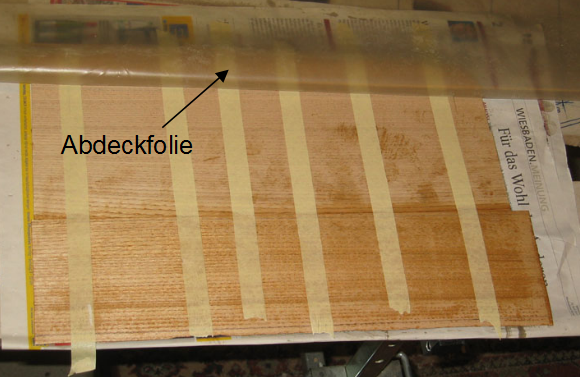

Das Achterschott

Die Türchen sind aus 8 mm Marinesperrholz gefertigt und mit Kastanienholz (0,6 mm) furniert. Am besten furniert man beide Türchen zusammen, und schneidet sie erst hinterher auseinander. Dadurch verläuft die Maserung auf beiden Teilen gleichmässig und gibt ein einheitliches Bild. Beim Verleimen des Furniers die Teile mit Klebband zusammenhalten, damit sie beim Pressen nicht auseinanderrutschen, Abb. 72.

Abb. 72

Zum Anpressen verwendet man, wie schon beim Schwertkasten, eine Plastikfolie, um ein Verkleben zu verhindern. Man legt dann ein Brett darüber und presst beides mit Schraubzwingen zusammen.

Ein Rahmen aus Vollholz gibt den Türchen den letzten Schliff. Die 4 Inox-Scharniere sind mit Torx-Schrauben 3 x 16 festgeschraubt. Der Drehverschluss musste auf Mass gefertigt werden, zu kaufen gab es nichts Passendes.

Abb. 73 Wasserdichtes Achterschott

Der Anschlag für die Türchen besteht aus einem Rahmen, der 10 mm kleiner ist als die lichte Weite mit einer Nut (3 x 4 mm tief), in die ein schwarzer Dichtungsgummi eingelegt wurde, Abb. 74.

Abb. 74

Der Cockpitabschluss (Süll)

Auf die Innenseite der Schlinge wird nun der Cockpitabschluss (Kastanienholz 100 x 12) aufgeleimt. Mit einer Höhe von 100 mm lässt sich das Brett in der horizontalen Ebene nicht biegen, so wie das bei der Schlinge möglich war. Das Brett muss entsprechend dem aufsteigenden Verlauf des Decks ausgeschnitten werden. Am Schluss hat das Brett eine einheitliche Höhe von 75 mm, Abb. 75

Abb. 75

>> Bei Spant 5 liegt die Oberkante gut 10 mm unterhalb einer horizontalenLinie zwischen Spant 2 und 8a.

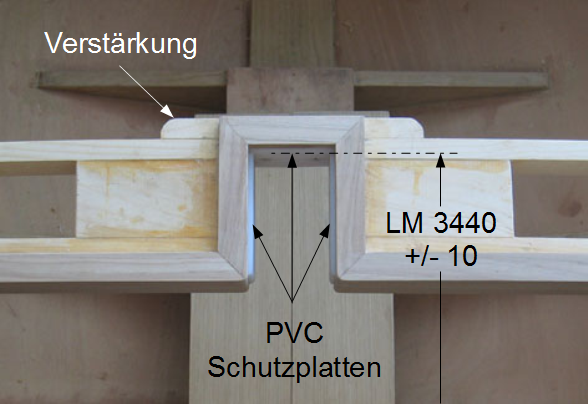

Um für den Masttrimm den grösstmöglichen Spielraum zu schaffen, habe ich den 8. Spant 10 mm ausgefräst. die aufgeleimte Verstärkung stellt die Stabilität wieder her. Ein in den Mastausschnitt eingepasstes Brettchen diente als Montagehilfe beim Verleimen der Leistenstücke rund um dem Mast. Ohne diese Massnahme wäre ein genaues Ausrichte der Abschlussleiste wohl sehr schwierig gewesen. Die Innenseiten des Mastausschnitts sind mit einer 5 mm PVC-Platte ausgekleidet, damit der Mast die Holzteile nicht beschädigt, Abb. 76

Abb. 76

Als Abschluss wurde rund um das Cockpit ein schliesslich des Mastausschnitts, eine Kastanienholzleiste (20 x 12) auf Gehrung geschnitten und verleimt. Sie markiert bereits die endgültige Deckshöhe mit einem Übermass von 2 mm, das dann mit dem Stabdeck plangeschliffen und an der Innenseite mit einem Radius von 8 mm gerundet werden kann, Abb. 77.

Achtung: wenn man keine Zierleiste einplant, darf die Abschlussleiste erst nach der Deckmontage angebracht werden, da nur so eine nahtlose Verbindung zwischen Deck und Cockpitabschluss erreicht werden kann.

Abb. 77

Der Innenausbau

Als Verstärkung für die Grossschotbasis wird ein 24 mm dickes Sperrholzbrett hinter dem Schwertkasten verleimt, Abb. 78.

Abb. 78

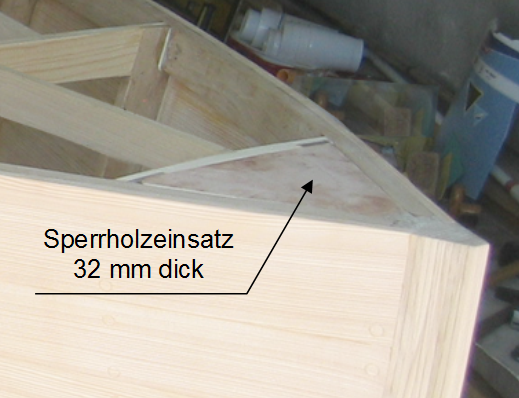

Nun werden die zwei Bodenwrangen vor und hinter Spant 8 angepasst und mit dem Mastsockel (32 mm Sperrholz) verleimt. Der Mastsockel wird so weit in die Bodenwrangen eingelassen, dass das danach montierte Kielschwein passgenau aufliegt. Für die Auflage der Bodenbretter wird bei Spant 8 eine Leiste auf die Bodenwrange geleimt, Abb. 79.

Abb. 79

Der Pfeil: 5 mm Kastanienholzblende auf Deckbalken 8a

Das Kielschwein, Abb. 80, wird aus einem dicken Brett, das in zwei dünne geschnitten wird, zusammengesetzt. Auf diese Weise erhält man einen spiegelbildlichen Verlauf

der Maserung, was sehr schön aussieht.

Abb. 80

Die äussere Kante des Kielschweins, die dann gegen die Bodenbretter stösst, muss genau fluchten und wird mit einem Winkel von 30° nach unten abgeschrägt. Die Bodenbretter werden mit dem gleichen Winkel nach oben abgeschrägt, so dass sie unter das Kielschwein greifen und gegen das Herausfallen gesichert sind. Auf der äusseren Seite habe ich pro Bodenbrett zwei Schnapper aus Messing angebracht, die den Boden

festhalten. Für das Anpassen des Kielschweins entlang des Schwertkastens ist eine Kartonschablone zur Übertragung der Form sehr hilfreich.

Nach dem Verleimen des Kielschweins wird entlang des Schwertkastens eine 8 mm Viertelleiste auf Gehrung geschnitten und verleimt. Damit können Ungenauigkeiten beim Ausschneiden des Kielschweins, entlang des Schwertkastens, abgedeckt werden, Abb. 81.

Abb. 81

Verstärkung für den Vorstagbeschlag (Sperrholz 4 Lagen à 8 mm). Das Brett muss oben entsprechend der Bucht leicht gewölbt sein, Abb. 82.

Abb. 82

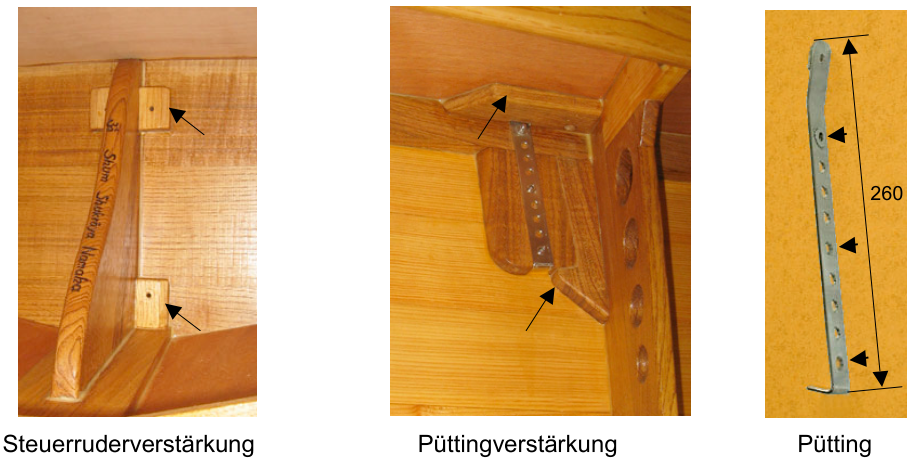

Bevor das Deck verleimt wird, sollten alle Durchführungen für die unter dem Deck verlaufenden Schoten, Verstärkungen für die Steuerruderbeschläge, Remmleiste, Pütting, Auftriebskörperbefestigungen usw. vorgenommen werden, da diese Stellen nach dem Verleimen des Decks schlechter zugänglich sind.

Püttingeisen: Inoxblech 20 x 260 x 2 mm.

Das oberste Stück des Pütting wird umgebogen, so dass beim Loch für den Bolzen eine Materialdicke von 4 mm erreicht wird. Die Schärkraft die auf den Bolzen wirkt wird damit vermindert und die Festigkeit der Verbindung erhöht.

Die untersten 18 mm werden um 110° abgebogen. Dadurch überträgt sich die Kraft auf die mit der Seitenwand und dem 7. Spant verleimten Verstärkung und entlastet die Verschraubung: 2 Senkkopfschrauben und eine durch den Deckweger geführte M-5 Schraube mit Mutter auf der Innenseite.

Die restlichen Löcher im Püttingeisen dienen der Gewichtsersparnis, auch wenn die Wirkung vor allem eine psychologische ist. Der Pütting kann 1.5° nach vorne geneigt sein, so dass er genau mit dem Want fluchtet.

Schotendurchführungen unter Deck

Für eine reibungsarme Durchführung der Spischoten und Trimmleinen durch die Spanten unter Deck, wird die Bohrung mit einem PVC-Rohr (Durchmesser 12/1,5 vom Migros Do-it) ausgekleidet. Dazu wird zunächst in ein 17 mm dickes Holzbrett ein 12 mm Loch gebohrt und die Kante 45° angesenkt. In dieses Loch stellt man ein 19 mm langes PVC-Rohrstück, das jetzt 2 mm aus dem Holzbrett herausragt. Nun erwärmt man das Rohr kurz mit dem Industrie-Heissluftföhn und biegt mit einem Formstab (Abb. 84) das Rohrende kelchförmig nach aussen.

Nun wird ein 12 mm Loch durch den Spant gebohrt, die Kanten beidseitig 45° angesenkt und das vorgefertigte Rohrstück durchgesteckt. Dieses steht nun auf der anderen Seite 2 mm vor. Mit dem Föhn wieder kurz erwärmen und mit einem zweiten Formstab die Hülse von beiden Seite so zusammendrücken, dass auch die zweite Seite kelchförmig nach aussen gebogen wird. Das ergibt eine fest sitzende und schön anzusehende Durchführung.

Abb. 83.

Um die Heissluft auf den kleinen Durchmesser des PVC-Röhrchens zu konzentrieren habe ich ein Trichter aus Karton auf den Föhn gesetzt. So wird das Teil in sekundenschnelle weich und kann verformt werden. Abb. 83

Dies ist besonders wichtig, wenn z.B. schon gestrichen wurde und der Lack unter der Hitze des Föhns leiden würde.

Abb. 84

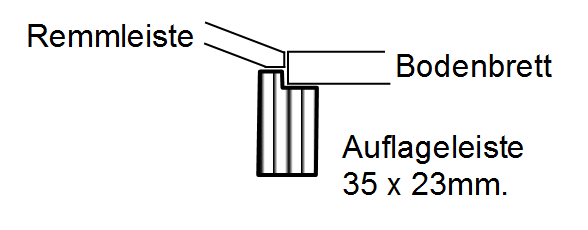

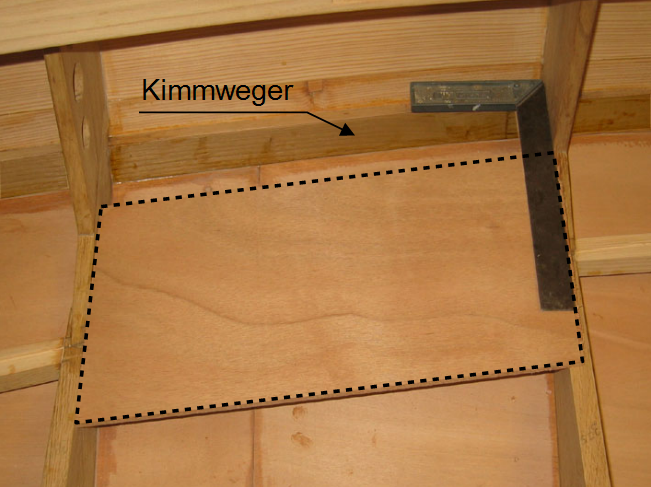

Remmleiste bzw. durchgehender Boden

Die „Remmleiste“ besteht aus 12 Marinesperrholzbrettchen (Dicke: 8 mm) zwischen den Spanten 2 bis 8. Sie liegen auf der Innenseite des Kimmwegers und auf der anderen Seite auf einer Auflageleiste aus Fichtenholz, Abb. 85.

Abb. 85

Wegen der unterschiedlichen Dicke von Remmleiste und Bodenbretter muss ein

entsprechender Absatz gefräst werden, Abb. 86.

Abb. 86

Mit der aus Karton ausgeschnittenen Bodenbrettschablone, wird die leicht konkave Form auf die Leiste aufgerissen und mit dem Oberfräser ausgefräst, Abb. 87.

Abb. 87

Die Schablone dient auch als Montagehilfe beim Verleimen der Auflageleisten.

Zuschnitt der Remmleistenbrettchen:

Das Brettchen links am Spant parallel anlegen und mit einem Lineal (Winkel) den Verlauf der anderen Seite anreissen. So kann das Brettchen millimetergenau zwischen die Spanten eingepasst werden, Abb. 88.

Abb. 88

Mit der Bodenbrett-Schablone wird die vordere Längsseite angerissen und

ausgesägt.

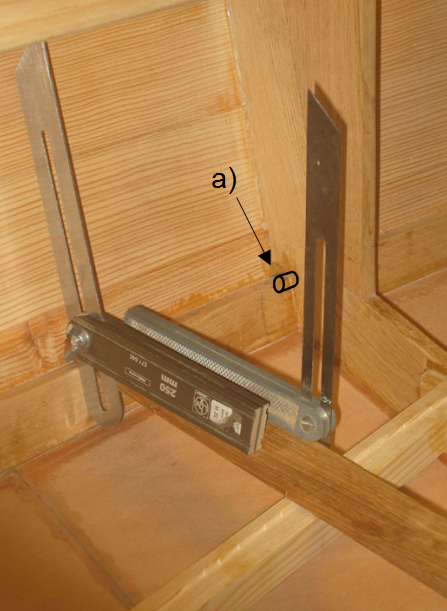

Mit dem Winkelmesser die Neigung der beiden Längsseiten (aussen am Kimmweger und innen am Fussboden) ermitteln und entsprechend hobeln, Abb. 89.

Abb. 89

Die beiden mittleren Brettchen bekommen an der äusseren Kante (beim Kimmweger) Schlitze, damit Spritzwasser in die Bilge abfliessen kann. Von dort wird es dann mit einer eingebauten Handpumpe, die durch einen raffinierten Seilzug von Hochbord aus betätigt werden kann, nach aussen gepumpt.

Die Brettchen wurden mit Light Primer 3x gestrichen und anschliessend geschliffen

und mit Poly Best „Pearl White“ gespritzt.

Die Brettchen werden nicht verleimt, um stets Zugang zur gesamten Bilge zu haben, zwecks Unterhalt aller Holzteile.

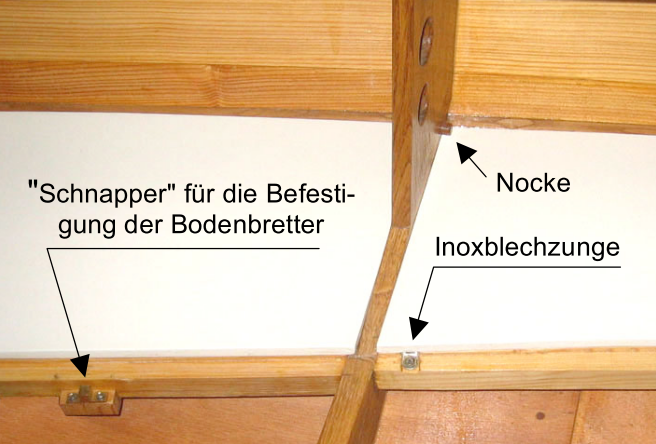

Befestigt werden sie auf der Aussenseite mit zwei Nocken aus Hartholz, die das Brettchen festklemmen, Abb. 89A) und innen, zum Fussboden hin, mit zwei Inoxblechzungen, die mit M-4 Schrauben in der Auflageleiste verankert sind.

Abb. 89A

Konservierung des Holzes mit D1 von Owatrol

Vor der Eindeckung wird die Innenseite der Schale bis unter den Deckweger mit D1 imprägniert. Dies schliesst die Holzporen, verhindert die Wasseraufnahme und das Schrumpfen und Quellen des Holzes.

Achtung: Leimstellen müssen mindestens 14 Tage austrocknen, bevor geölt wird, damit der Leim vom Öl nicht angegriffen wird. Mindestens 10 Anstriche nass in nass, bis das Holz nach der Trocknung einen Seidenglanz bekommt (Verbrauch 3 Liter D1). Nach dem letzten Anstrich und einer Wartezeit von 1 Stunde, in der das Öl einziehen kann, mit einem nicht fusselnden Tuch den Rest Öls einmassieren, so dass kein Ölfilm mehr stehen bleibt.

Da das Öl sehr stark riecht, ist es angenehmer die Behandlung vorzunehmen, solange man leicht zugänglich „von oben“ unter dem Vor- und Achterdeck streichen kann.

Zurück zu Teil 4 – bis zum Unterwasserschiff

Weiter zu Teil 6 – bis zur Scheuerleiste